Процес гарячого кування передбачає застосування високих температур до металу заготовки.

Опублікованоадмін

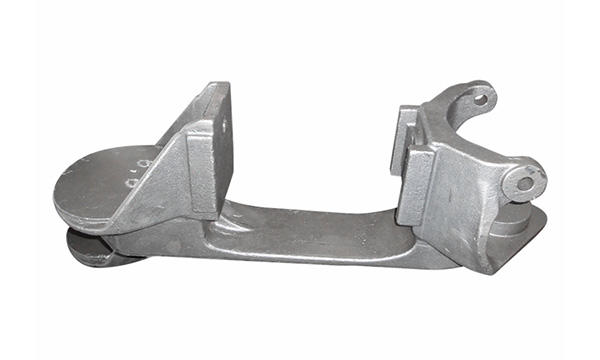

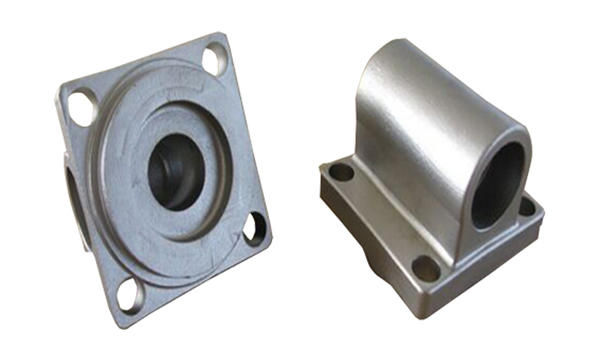

Процес гарячого куванняПроцес гарячого кування є ефективним способом створення якісних і економічно вигідних виробів.Однак це вимагає значного мистецтва та персоналізації.Тому тісна співпраця між покупцями та виробниками гарячих поковок має вирішальне значення для досягнення високоякісної та економічно вигідної продукції.Неможливо недооцінити важливість залучення підробника до процесу проектування та розробки продуктів.У цій статті розглядається процес і пов’язані з ним переваги.Процес гарячого кування передбачає застосування високих температур до металу заготовки.Бажана температура буде залежати від типу металу, який формується.Наприклад, для сталі потрібна температура приблизно 2100 градусів за Фаренгейтом, тоді як для алюмінію та мідних сплавів потрібна температура від 680 до 970 градусів.Висока температура важлива для запобігання деформаційному зміцненню під час процесу деформації.Крім того, процес може створювати складні 3D-геометрії.Виробничий відділ складається з чотирьох функціональних зон:ливарний цех, механічний цех, заводський цех, монтажно-випробувальний майданчик.Ливарний цех є ще одним компонентом цеху виробництва гарячого кування.Використовується для відливання виплавленої форми або піску в метали.Обидва процеси мають виробничі лінії та суміжні з роликовими системами.У виробничому цеху також розташована лабораторія для проведення випробувань і контролю якості.Виробництвом гарячого кування займаються чотири напрямки.Під час гарячого кування попередньо сформований шматок металу примусово знімає відбиток між двома штампами.Метал набуде форми кінцевого продукту і може мати нерівний або вигнутий край.Залежно від рівня майстерності коваля, цей процес може бути дуже точним.Якщо заготовка складна і потребує різних штампів, удари молотком повторюються кілька разів, поки не буде сформована остаточна форма.З іншого боку, холодне кування не потребує нагрівання.Цей процес зазвичай здійснюється при кімнатній температурі, а метали, які зазвичай використовуються для холодного кування, - це вуглецеві леговані сталі та стандартні сталі.Холодне кування також можна виконати шляхом розміщення металу в матриці, де по ньому кілька разів вдаряють молотком.Молоток може бути механізованим або ручним.Його ефект полягає у створенні деталі, яку легше формувати та яка менш імовірна для руйнування.Під час гарячого кування заготовка нагрівається вище температури рекристалізації,що запобігає його деформаційному зміцненню.Високотемпературний процес також змінює зернисту структуру заготовки.В результаті метал зберігає нову форму після охолодження.Він також запобігає деформаційному зміцненню металу, що робить його придатним для виготовлення складних металевих форм.Гаряче кування також підвищує пластичність і міцність заготовки.Як правило, автомобільна поковка виготовляється зі сталі.Він вніс великий внесок у розвиток легких конструкцій, оскільки ковані алюмінієві сплави замінили магній в автомобільній промисловості.Він також використовується для багатьох малих і середніх елементів, включаючи метали, такі як магній.Як наслідок, гаряче кування необхідне для виробництва багатьох автомобільних компонентів.Фактично, це найпоширеніший процес, який використовується для виробництва компонентів двигуна.

Сталеві деталі холодної гарячої ковки Кування з вуглецевої сталі Специфікація деталей обробки з ЧПУ

| пункт | деталі кування |

| Місце походження | Китай Чжецзян |

| Бренд | nbkeming |

| Номер моделі | КМ-Ф001 |

| матеріал | Вуглецева сталь, легована сталь, нержавіюча сталь |

| Розмір | Налаштований відповідно до вимог замовника |

| особливості | Налаштування обробки OEM |

| Використання | Автозапчастини, сільськогосподарська техніка, будівельна техніка, металеві вироби, зовнішні металеві вироби, гідравлічні частини |