熱間鍛造のプロセスでは、加工金属に高温を適用します。

投稿者管理者

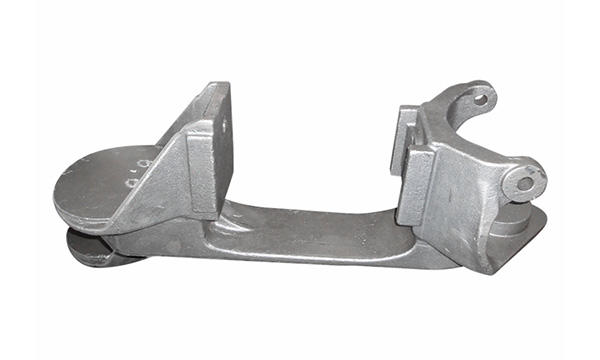

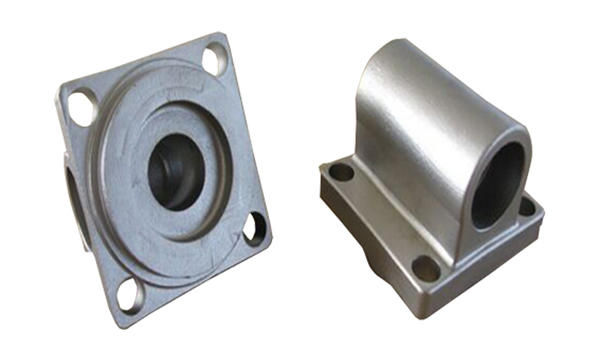

熱間鍛造の工程熱間鍛造プロセスは、高品質でコスト効率の高い製品を作成するための効率的な方法です。ただし、かなりの技術とカスタマイズが必要です。したがって、高品質でコスト効率の高い製品を実現するには、熱間鍛造品のバイヤーと生産者の緊密な協力が不可欠です。製品の設計および開発プロセスに偽造者が関与することの重要性を過小評価することはできません。この記事では、そのプロセスとそれに関連する利点について説明します。熱間鍛造のプロセスでは、加工金属に高温を適用します。望ましい温度は、形成される金属の種類によって異なります。たとえば、鋼鉄には華氏約 2,100 度の温度が必要ですが、アルミニウムや銅合金には 680 ~ 970 度の温度が必要です。高温は、変形プロセス中の歪み硬化を防ぐために重要です。さらに、このプロセスでは複雑な 3D ジオメトリを作成することができます。生産部門は 4 つの機能領域で組織されています。鋳造工場、機械工場、製造工場、組み立ておよびテストエリアです。鋳造工場は、熱間鍛造製造部門のもう 1 つの構成要素です。金属にインベストメントまたは砂を鋳造するために使用されます。どちらのプロセスにも生産ラインがあり、ローラー システムに隣接しています。生産部門には、テストと品質管理を行うための実験室もあります。熱間鍛造の製造には 4 つの分野があります。熱間鍛造では、予備成形された金属片が 2 つの金型の間で強制的に型取りされます。金属は最終製品の形状になり、エッジが不均一または湾曲する場合があります。鍛冶屋のスキルレベルに応じて、このプロセスは非常に正確になる場合があります。ワークピースが複雑で複数の金型が必要な場合、最終形状が形成されるまでハンマーによる打撃が数回繰り返されます。一方、冷間鍛造は加熱を必要としません。このプロセスは通常室温で行われ、冷間鍛造に一般的に使用される金属は炭素合金鋼と標準鋼です。冷間鍛造は、金属を金型に入れ、ハンマーで繰り返し叩くことによっても行うことができます。ハンマーは機械化されていても、手動で操作されてもよい。その効果は、成形が容易で破損しにくい部品を作成することです。熱間鍛造中、ワークピースは再結晶温度以上に加熱されます。ひずみ硬化を防ぎます。高温プロセスにより、ワークピースの粒子構造も変化します。その結果、金属は冷却後も新たに定義された形状を維持します。また、金属の歪み硬化を防ぐため、複雑な金属形状の製造に適しています。熱間鍛造は、ワークピースの延性と靭性も高めます。一般に自動車の鍛造品は鋼で作られています。自動車業界では鍛造アルミニウム合金がマグネシウムに取って代わり、軽量構造の普及に大きく貢献してきました。また、マグネシウムなどの金属を含む、多くの中小規模の要素にも使用されます。そのため、熱間鍛造は多くの自動車部品の製造に不可欠です。実際、これはエンジン部品の製造に最も一般的に使用されるプロセスです。

鋼冷間熱間鍛造部品炭素鋼鍛造品CNC機械加工部品仕様

| アイテム | 鍛造部品 |

| 原産地 | 中国浙江省 |

| ブランド名 | ンブケミング |

| モデル番号 | KM-F001 |

| 材料 | 炭素鋼、合金鋼、ステンレス鋼 |

| サイズ | 顧客の要求に応じてカスタマイズ |

| 特徴 | OEM加工のカスタマイズ |

| 使用法 | 自動車部品、農業機械、建設機械、金属製品、屋外用金属製品、油圧部品 |

- 前へ: 冷間鍛造ではなく熱間鍛造を選択する

- 次: 高品質の鋳造メーカーになるには