Фактори што треба да се земат предвид при изборот на алуминиумска легура за лиење

Објавено одАдмин

Лиење со алуминиум е многу корисен процес за производство на високо прецизни,лесни алуминиумски делови.Погоден е за различни апликации како што се електронски конектори, електронски куќишта и електрични прекинувачи.Производот со матрица може да издржи и високи температури.Алуминиумските легури се еден од најчестите метали кои се користат во производството.Тие можат да се користат во широк асортиман на производи, вклучувајќи електроника, транспорт и градежништво и градежништво.Сепак, постојат неколку фактори кои треба да се земат предвид при изборот на алуминиумска легура.Прво, линијата за разделба треба да се земе предвид при дизајнирање.Линијата за разделба е тенка линија што ја означува точката каде што се спојуваат двете половини на мувла.Оваа линија не треба да се наоѓа во близина на какви било козметички карактеристики.Следното размислување е каде да се постават точките за инјектирање.Постојат неколку опции на располагање кога станува збор за локацијата на овие точки.Можете да изберете помеѓу еднократно инјектирање или повеќе точки на инјектирање.Поголем број точки за вбризгување помага да се спречи зацврстувањето на алуминиумот во пукнатините на матрицата.Покрај тоа, постојат многу различни видови на алуминиумски легури,како што се А380 и ЗА-8.Секоја легура има свој сет на карактеристики.На пример, A380 е познат по својата издржливост и мала тежина.Исто така е популарен избор за голем број автомобилски апликации.Друг клучен фактор што треба да се земе предвид е завршницата на површината.Алуминиумските леани делови најчесто се обработуваат со прав.Облогата во прав може да се нанесува во широк спектар на бои и текстури.Ова обезбедува површина отпорна на гребење и отпорна на трепење.Леење со алуминиум е исплатлив метод кога станува збор за производство на делови со голем волумен.Но, исто така е релативно скапо кога станува збор за правење мали количини.Овие трошоци зависат од типот на машината и спецификациите на производот.Сепак, кастинг може да биде исплатлива инвестиција ако правите сложени автомобилски и воздушни делови.На пример, воздушната индустрија е заинтересирана за намалување на трошоците за производство со користење алуминиум наместо челик или железо.Многу од алуминиумските легури што се користат во процесот на леење се дизајнирани да ги задоволат строгите индустриски стандарди.Рио Тинто, на пример, разви серија на нови алуминиумски легури за да им помогне на тркалца за рециклирање.Користењето на овие легури може да го намали јаглеродниот отпечаток на вашите производствени операции.Во зависност од вашите потреби,можеби ќе треба да нанесете и декоративна или заштитна обвивка на готовиот алуминиумски производ.Нанесувањето на прав може да биде многу тешко.Сепак, многу е важно да се осигурате дека облогата е отпорна на дивеење и отпорна на гребење.Додека процесот на кастинг може да биде одлична опција за производство на големи количини,тоа е исто така многу скап метод за правење помали количини.Поради ова, препорачливо е работата да ја вршат експерти.

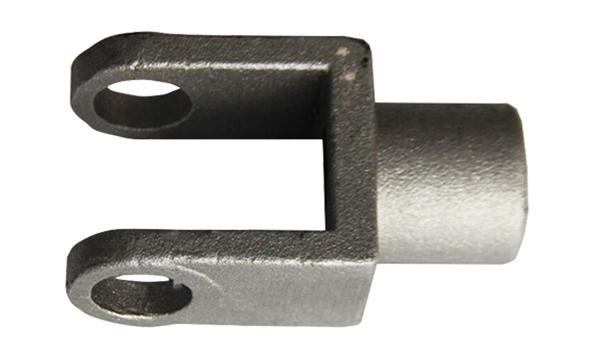

Брз конектор за противпожарен хидрант од лиен алуминиум

Брзиот конектор за противпожарен хидрант од лиен алуминиум им овозможува на пожарникарите да ги поврзат своите црева со главното тело на хидрантот.Воден хидратант има два дела, главното тело, или буре, и долниот, излезниот дел или калем.Овие делови може да бидат едноделни или да се излеат на два дела.

Брзо конектор за противпожарен хидрант од леано железо или алуминиум е трајно поврзување со хидрант.Овие хидранти за пожар често се опремени со женски NST нишки, кои се усогласени со Storz врските.Некои производители произведуваат отстранливи адаптери кои се навојуваат директно на млазницата на противпожарното црево.Другите адаптери се трајно поставени и бараат само неколку алатки за да се инсталираат.

Процесот на производство на брз конектор за противпожарен хидрант од леано алуминиум започнува со обработка на парче наречено „јадро“.Ова парче е калап кој се обликува со машина.Откако ќе се обработи калапот, јадрото на хидрантот потоа се вметнува во двете половини од блокот.Песокот се полни во шуплината и стругот го започнува процесот на вртење на калапот.Процесот се повторува за секој штекер.