Czynniki, które należy wziąć pod uwagę przy wyborze stopu aluminium do odlewania ciśnieniowego

Wysłane przezAdmin

Odlewanie ciśnieniowe aluminium to bardzo przydatny proces pozwalający uzyskać bardzo dokładne,lekkie aluminiowe części.Nadaje się do różnych zastosowań, takich jak złącza elektroniczne, obudowy elektroniczne i przełączniki elektryczne.Produkt odlewany ciśnieniowo jest również w stanie wytrzymać wysokie temperatury.Stopy aluminium są jednymi z najpowszechniej stosowanych metali w produkcji.Można je stosować w szerokiej gamie produktów, w tym w elektronice, transporcie oraz budownictwie.Przy wyborze stopu aluminium należy jednak wziąć pod uwagę kilka czynników.Po pierwsze, podczas projektowania należy wziąć pod uwagę linię podziału.Linia podziału to cienka linia wyznaczająca punkt, w którym łączą się dwie połówki formy.Linia ta nie powinna znajdować się w pobliżu jakichkolwiek elementów kosmetycznych.Następną kwestią jest umiejscowienie punktów wtrysku.Istnieje kilka możliwości lokalizacji tych punktów.Można wybierać pomiędzy pojedynczym wtryskiem lub wieloma punktami wtrysku.Większa liczba punktów wtrysku pomaga zapobiegać zestalaniu się aluminium w szczelinach matrycy.Ponadto istnieje wiele różnych rodzajów stopów aluminium,takie jak A380 i ZA-8.Każdy stop ma swój własny zestaw cech.Na przykład A380 jest znany ze swojej wytrzymałości i lekkości.Jest to również popularny wybór w przypadku szeregu zastosowań motoryzacyjnych.Kolejnym kluczowym czynnikiem, który należy wziąć pod uwagę, jest wykończenie powierzchni.Części z odlewów aluminiowych są zwykle wykańczane farbą proszkową.Malowanie proszkowe można nakładać w szerokiej gamie kolorów i faktur.Dzięki temu powierzchnia jest odporna na zarysowania i wgniecenia.Odlewanie ciśnieniowe aluminium jest opłacalną metodą produkcji części o dużej objętości.Ale jest również stosunkowo drogi, jeśli chodzi o produkcję małych ilości.Koszty te zależą od rodzaju maszyny i specyfikacji produktu.Jednak odlewanie ciśnieniowe może być opłacalną inwestycją, jeśli produkujesz złożone części samochodowe i lotnicze.Na przykład przemysł lotniczy jest zainteresowany obniżeniem kosztów produkcji poprzez zastosowanie aluminium zamiast stali lub żelaza.Wiele stopów aluminium stosowanych w procesie odlewania ciśnieniowego zaprojektowano tak, aby spełniały rygorystyczne normy branżowe.Na przykład Rio Tinto opracowało serię nowych stopów aluminium, które ułatwiają recykling urządzeń do odlewania ciśnieniowego.Korzystanie z tych stopów może zmniejszyć ślad węglowy Twojej działalności produkcyjnej.W zależności od potrzeb,może być również konieczne nałożenie powłoki dekoracyjnej lub ochronnej na gotowy produkt aluminiowy.Nakładanie powłoki proszkowej może być bardzo trudne.Niemniej jednak bardzo ważne jest, aby upewnić się, że powłoka jest odporna na wgniecenia i zarysowania.Chociaż proces odlewania ciśnieniowego może być świetną opcją w przypadku produkcji dużych ilości,jest to również bardzo kosztowna metoda wytwarzania mniejszych ilości.Z tego powodu warto zlecić prace specjalistom.

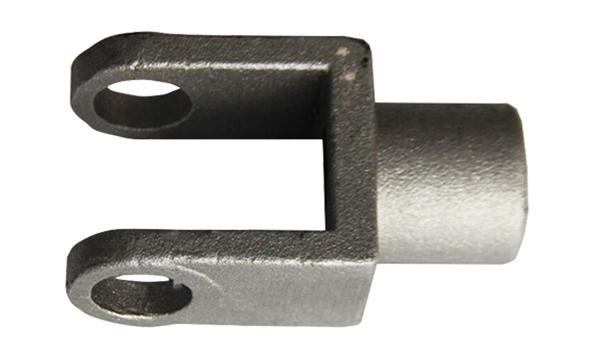

Szybkozłącze do hydrantu z odlewu aluminiowego

Szybkozłącze do hydrantu z odlewu aluminiowego umożliwia strażakom podłączenie węży do głównego korpusu hydrantu.Hydratant wodny składa się z dwóch części: korpusu głównego lub beczki oraz części dolnej, wylotowej lub szpuli.Części te mogą być jednoczęściowe lub odlane z dwóch części.

Szybkozłącze do hydrantu żeliwnego lub aluminiowego stanowi trwałe połączenie z hydrantem.Te hydranty przeciwpożarowe są często wyposażone w gwinty wewnętrzne NST, które są dopasowane do przyłączy Storz.Niektórzy producenci produkują wyjmowane adaptery, które nakręca się bezpośrednio na końcówkę węża strażackiego.Inne adaptery są mocowane na stałe i wymagają jedynie kilku narzędzi do montażu.

Proces produkcji szybkozłącza do hydrantów z odlewu aluminiowego rozpoczyna się od obróbki elementu zwanego „rdzeniem”.Ten element to forma formowana maszynowo.Po obróbce formy rdzeń hydrantu jest następnie wkładany w dwie połówki bloku.Piasek zostaje wsypany do wnęki i tokarka rozpoczyna proces obracania formy.Proces powtarza się dla każdego wylotu.