Faktor yang Perlu Dipertimbangkan Saat Memilih Paduan Aluminium Die Casting

Diposting olehAdmin

Aluminium Die Casting adalah proses yang sangat berguna untuk menghasilkan produk yang sangat akurat,bagian aluminium ringan.Sangat cocok untuk berbagai aplikasi seperti konektor elektronik, rumah elektronik, dan sakelar listrik.Produk die cast juga mampu menahan suhu tinggi.Paduan aluminium adalah salah satu logam yang paling umum digunakan dalam produksi.Mereka dapat digunakan dalam berbagai macam produk, termasuk elektronik, transportasi, serta bangunan dan konstruksi.Namun, ada beberapa faktor yang perlu dipertimbangkan ketika memilih paduan aluminium.Pertama, garis perpisahan harus dipertimbangkan saat mendesain.Garis perpisahan adalah garis tipis yang menandai titik pertemuan kedua bagian cetakan.Garis ini tidak boleh ditempatkan di dekat fitur kosmetik apa pun.Pertimbangan selanjutnya adalah di mana menempatkan titik injeksi.Ada beberapa opsi yang tersedia terkait lokasi titik-titik ini.Anda dapat memilih antara suntikan tunggal atau beberapa titik suntikan.Jumlah titik injeksi yang lebih banyak membantu mencegah aluminium mengeras di celah cetakan.Selain itu, ada banyak jenis paduan aluminium,seperti A380 dan ZA-8.Setiap paduan memiliki karakteristiknya masing-masing.Misalnya saja A380 yang dikenal dengan daya tahan dan bobotnya yang ringan.Ini juga merupakan pilihan populer untuk berbagai aplikasi otomotif.Faktor penting lainnya yang perlu dipertimbangkan adalah permukaan akhir.Bagian die cast aluminium biasanya diselesaikan dengan lapisan bubuk.Lapisan bubuk dapat diaplikasikan dalam berbagai warna dan tekstur.Ini memberikan permukaan yang tahan gores dan tahan banting.Aluminium Die Casting adalah metode hemat biaya untuk memproduksi komponen bervolume besar.Namun biayanya juga relatif mahal jika dibuat dalam jumlah kecil.Biaya ini tergantung pada jenis mesin dan spesifikasi produk.Namun, die casting dapat menjadi investasi yang berharga jika Anda membuat suku cadang otomotif dan ruang angkasa yang rumit.Misalnya, industri dirgantara tertarik untuk mengurangi biaya produksi dengan menggunakan aluminium dibandingkan baja atau besi.Banyak paduan aluminium yang digunakan dalam proses die casting dirancang untuk memenuhi standar industri yang ketat.Rio Tinto, misalnya, telah mengembangkan serangkaian paduan aluminium baru untuk membantu daur ulang die caster.Menggunakan paduan ini dapat mengurangi jejak karbon dari operasi manufaktur Anda.Tergantung pada kebutuhan Anda,Anda mungkin juga perlu mengaplikasikan lapisan dekoratif atau pelindung pada produk aluminium jadi.Penerapan lapisan bedak bisa sangat sulit.Meskipun demikian, sangat penting untuk memastikan bahwa lapisan tersebut tahan banting dan anti gores.Meskipun proses die casting dapat menjadi pilihan bagus untuk produksi dalam jumlah besar,ini juga merupakan metode yang sangat mahal untuk menghasilkan jumlah yang lebih kecil.Oleh karena itu, disarankan agar pekerjaan dilakukan oleh ahlinya.

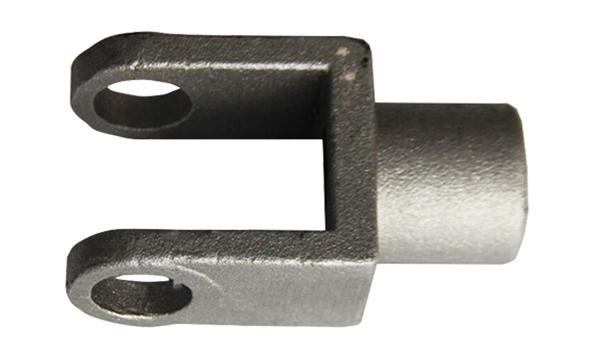

Konektor cepat hidran kebakaran cor aluminium

Konektor cepat hidran kebakaran cor aluminium memungkinkan petugas pemadam kebakaran menyambungkan selang mereka ke badan utama hidran.Hidran air memiliki dua bagian, badan utama, atau tong, dan bagian bawah, bagian saluran keluar, atau kumparan.Bagian-bagian ini dapat berupa satu bagian atau dicor menjadi dua bagian.

Konektor cepat hidran kebakaran dari besi cor atau aluminium adalah sambungan permanen ke hidran.Hidran kebakaran ini sering kali dilengkapi dengan ulir NST betina, yang disesuaikan dengan sambungan Storz.Beberapa produsen memproduksi adaptor yang dapat dilepas dan dipasang langsung ke nosel selang kebakaran.Adaptor lain dipasang secara permanen dan hanya memerlukan beberapa alat untuk memasangnya.

Proses pembuatan konektor cepat hidran kebakaran cor aluminium dimulai dengan pengerjaan bagian yang disebut “inti”.Potongan ini adalah cetakan yang dicetak dengan mesin.Setelah cetakan dikerjakan, inti hidran kemudian dimasukkan ke dalam dua bagian balok.Pasir diisi ke dalam rongga dan mesin bubut memulai proses pembubutan cetakan.Proses ini diulangi untuk setiap outlet.