Faktori koje treba uzeti u obzir pri odabiru legure aluminijuma za livenje pod pritiskom

ObjavioAdmin

Aluminijsko livenje pod pritiskom je vrlo koristan proces za proizvodnju visoko preciznih,lagani aluminijski dijelovi.Pogodan je za razne aplikacije kao što su elektronski konektori, elektronska kućišta i električni prekidači.Proizvod livenog pod pritiskom može izdržati i visoke temperature.Aluminijske legure su jedan od najčešćih metala koji se koriste u proizvodnji.Mogu se koristiti u širokom spektru proizvoda, uključujući elektroniku, transport i građevinarstvo.Međutim, postoji nekoliko faktora koje treba uzeti u obzir pri odabiru legure aluminija.Prvo, pri projektovanju treba uzeti u obzir liniju razdvajanja.Linija razdvajanja je tanka linija koja označava tačku na kojoj se spajaju dvije polovine kalupa.Ova linija ne bi trebalo da se nalazi u blizini bilo kakvih kozmetičkih karakteristika.Sledeće razmatranje je gde postaviti tačke ubrizgavanja.Postoji nekoliko dostupnih opcija kada je u pitanju lokacija ovih tačaka.Možete birati između jedne injekcije ili više tačaka ubrizgavanja.Veći broj točaka za ubrizgavanje pomaže u sprječavanju stvrdnjavanja aluminija u pukotinama kalupa.Osim toga, postoji mnogo različitih vrsta aluminijskih legura,kao što su A380 i ZA-8.Svaka legura ima svoj skup karakteristika.Na primjer, A380 je poznat po svojoj izdržljivosti i maloj težini.Također je popularan izbor za niz primjena u automobilskoj industriji.Drugi ključni faktor koji treba uzeti u obzir je završna obrada površine.Aluminijski dijelovi liveni pod pritiskom obično se obrađuju praškastim premazom.Praškasti premaz se može nanositi u širokom spektru boja i tekstura.Ovo osigurava površinu otpornu na ogrebotine i udarce.Aluminijsko livenje pod pritiskom je isplativa metoda kada je u pitanju proizvodnja dijelova velike zapremine.Ali je i relativno skupo kada je u pitanju proizvodnja malih količina.Ovi troškovi zavise od vrste mašine i specifikacija proizvoda.Međutim, livenje pod pritiskom može biti isplativa investicija ako izrađujete složene automobilske i svemirske dijelove.Na primjer, zrakoplovna industrija je zainteresirana za smanjenje troškova proizvodnje korištenjem aluminija umjesto čelika ili željeza.Mnoge aluminijske legure koje se koriste u procesu tlačnog livenja dizajnirane su da zadovolje stroge industrijske standarde.Rio Tinto je, na primjer, razvio seriju novih aluminijskih legura kako bi pomogao u recikliranju kalupa.Korištenje ovih legura može smanjiti ugljični otisak vaših proizvodnih operacija.U zavisnosti od vaših potreba,možda ćete također morati nanijeti dekorativni ili zaštitni premaz na gotov aluminijski proizvod.Nanošenje praškastog premaza može biti veoma teško.Bez obzira na to, vrlo je važno osigurati da je premaz otporan na grebanje i ogrebotine.Iako proces tlačnog livenja može biti odlična opcija za proizvodnju velikih količina,takođe je veoma skupa metoda za pravljenje manjih količina.Zbog toga je preporučljivo da posao obavljaju stručnjaci.

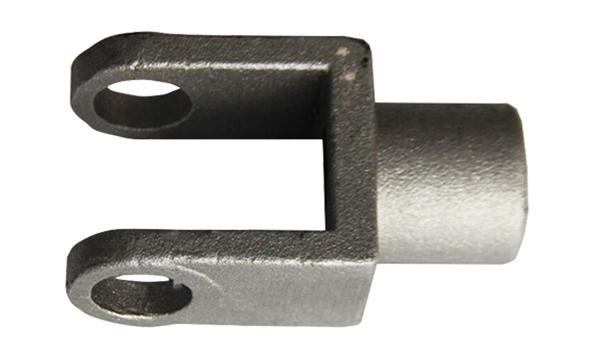

Brzi priključak za vatrogasni hidrant od livenog aluminijuma

Brzi konektor za vatrogasni hidrant od livenog aluminijuma omogućava vatrogascima da povežu svoja creva na glavno telo hidranta.Hidratant za vodu ima dva dijela, glavno tijelo, ili bure, i donji, izlazni dio, ili kalem.Ovi dijelovi mogu biti jedan komad ili izliveni iz dva dijela.

Brzi priključak za vatrogasni hidrant od livenog gvožđa ili aluminijuma je trajna veza sa hidrantom.Ovi vatrogasni hidranti su često opremljeni ženskim NST navojima, koji su usklađeni sa Storz priključcima.Neki proizvođači proizvode uklonjive adaptere koji se navlače direktno na mlaznicu vatrogasnog crijeva.Ostali adapteri su trajno pričvršćeni i zahtijevaju samo nekoliko alata za instalaciju.

Proces proizvodnje brzog konektora za vatrogasni hidrant od livenog aluminija počinje obradom komada koji se naziva „jezgro“.Ovaj komad je kalup koji se oblikuje mašinski.Nakon što je kalup strojno obrađen, jezgro hidranta se zatim ubacuje u dvije polovice bloka.Pijesak se puni u šupljinu i strug započinje proces okretanja kalupa.Proces se ponavlja za svaki izlaz.