Différence entre le moulage de précision et le moulage sous pression

posté parAdministrateur

Lorsqu’il s’agit de fabriquer des pièces métalliques, il existe une variété de méthodes parmi lesquelles choisir.Deux options populaires sont le moulage à modèle perdu et le moulage sous pression.Bien que les deux procédés soient utilisés pour fabriquer des pièces métalliques, il existe des différences essentielles entre eux.Dans ce blog, nous explorerons les différences entre le moulage à modèle perdu et le moulage sous pression et discuterons des avantages et des inconvénients de chaque méthode.

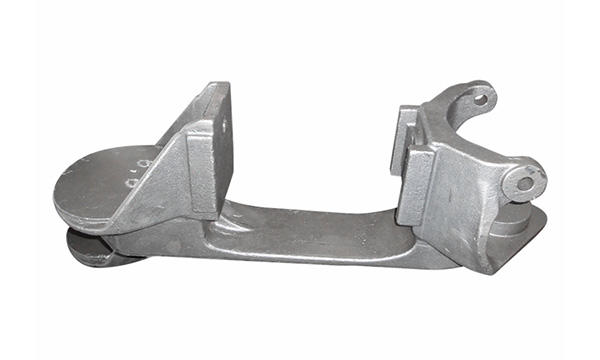

Le moulage à modèle perdu, également connu sous le nom de moulage à la cire perdue, est un procédé utilisé depuis des siècles.Il s'agit de créer un moule en cire de la pièce à réaliser, de l'enduire d'une coque en céramique, puis de faire fondre la cire hors du moule.Le métal en fusion est ensuite coulé dans la coque creuse en céramique pour former la pièce finale.Cette méthode est idéale pour créer des formes complexes ainsi que des pièces à parois fines.Le moulage à modèle perdu est couramment utilisé dans les secteurs de l'aérospatiale, de l'automobile et de la santé.

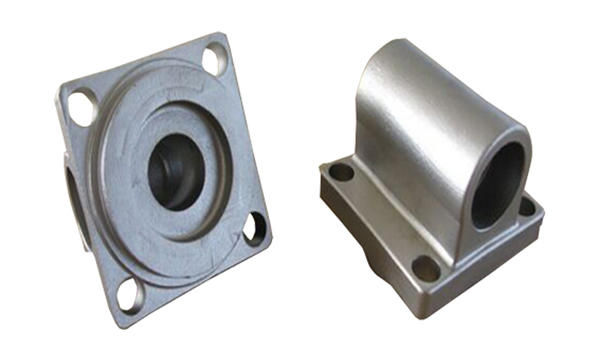

Le moulage sous pression, quant à lui, est un processus dans lequel du métal en fusion est versé dans un moule en acier (appelé moule) sous haute pression.Une fois le métal solidifié, le moule est ouvert et la pièce est éjectée.Le moulage sous pression est connu pour sa grande précision dimensionnelle et sa finition de surface lisse.Cette méthode est généralement utilisée pour produire de grandes quantités de pièces de petite à moyenne taille, telles que des composants destinés aux secteurs de l'électronique grand public, de l'automobile et de l'éclairage.

L’une des principales différences entre le moulage de précision et le moulage sous pression réside dans le niveau de sophistication pouvant être atteint.La capacité du moulage de précision à produire des pièces très complexes avec des détails précis et des parois minces en fait un choix populaire pour les applications nécessitant des conceptions complexes.Le moulage sous pression, en revanche, est mieux adapté à la production de pièces aux géométries plus simples et aux parois plus épaisses, mais avec une plus grande précision dimensionnelle et des tolérances plus strictes.

Une autre différence majeure entre les deux méthodes réside dans l’état de surface de la pièce finale.Le moulage de précision produit des pièces avec une finition de surface lisse, tandis que le moulage sous pression peut produire des pièces avec une surface plus texturée.Selon l'application envisagée, cette différence de finition de surface peut être le facteur décisif dans le choix entre le moulage de précision et le moulage sous pression.

En ce qui concerne la sélection des matériaux, le moulage de précision et le moulage sous pression offrent un large éventail d'options.Le moulage de précision peut être adapté à une variété de métaux, notamment l'aluminium, l'acier et le titane, tandis que le moulage sous pression est généralement utilisé pour les métaux non ferreux tels que l'aluminium, le zinc et le magnésium.Le choix du matériau dépend des exigences spécifiques de la pièce, notamment la résistance, le poids et la résistance à la corrosion.

Bien que le moulage à modèle perdu et le moulage sous pression présentent tous deux leurs propres avantages et inconvénients, il est important de prendre en compte les besoins spécifiques de votre projet lors du choix d'une méthode de fabrication.Le moulage de précision est capable de produire des pièces complexes avec une finition de surface lisse, ce qui le rend adapté à une large gamme d'applications.Le moulage sous pression, quant à lui, est une méthode rentable pour produire de grandes quantités de pièces avec une précision dimensionnelle élevée et des tolérances serrées.

En résumé, le moulage à modèle perdu et le moulage sous pression sont des méthodes de fabrication précieuses dotées de leurs propres capacités uniques.Comprendre les différences entre ces deux processus est essentiel pour prendre des décisions éclairées sur la méthode la mieux adaptée à un projet spécifique.En prenant en compte des facteurs tels que la complexité des pièces, l’état de surface, la sélection des matériaux et le volume de production, les fabricants peuvent choisir la méthode qui répond le mieux à leurs exigences spécifiques.