Diferencia entre fundición a la cera perdida y fundición a presión

publicado porAdministración

Cuando se trata de fabricar piezas metálicas, existe una variedad de métodos para elegir.Dos opciones populares son la fundición a la cera perdida y la fundición a presión.Si bien ambos procesos se utilizan para fabricar piezas metálicas, existen algunas diferencias clave entre ellos.En este blog, exploraremos las diferencias entre la fundición a la cera perdida y la fundición a presión y discutiremos las ventajas y desventajas de cada método.

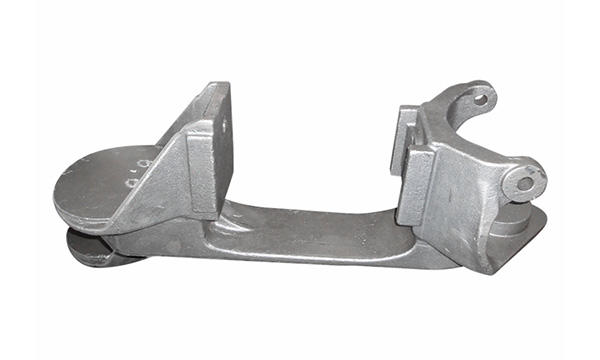

La fundición a la cera perdida, también conocida como fundición a la cera perdida, es un proceso que se ha utilizado durante siglos.Se trata de crear un molde de cera de la pieza que se va a producir, recubrirla con una capa de cerámica y luego derretir la cera del molde.Luego, el metal fundido se vierte en la carcasa cerámica hueca para formar la pieza final.Este método es ideal para crear formas complejas y piezas de paredes delgadas.La fundición a la cera perdida se utiliza comúnmente en las industrias aeroespacial, automotriz y sanitaria.

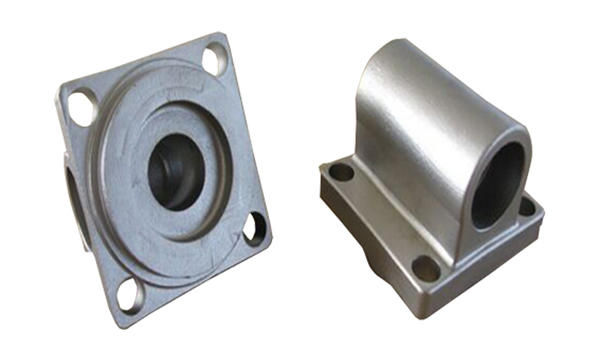

La fundición a presión, por otro lado, es un proceso en el que se vierte metal fundido en un molde de acero (llamado molde) bajo alta presión.Una vez que el metal solidifica, se abre el molde y se expulsa la pieza.La fundición a presión es conocida por su alta precisión dimensional y su acabado superficial suave.Este método se utiliza normalmente para producir grandes cantidades de piezas de tamaño pequeño a mediano, como componentes para las industrias de electrónica de consumo, automoción y iluminación.

Una de las principales diferencias entre la fundición a la cera perdida y la fundición a presión es el nivel de sofisticación que se puede alcanzar.La capacidad de la fundición a la cera perdida para producir piezas altamente complejas con detalles precisos y paredes delgadas la convierte en una opción popular para aplicaciones que requieren diseños complejos.La fundición a presión, por otro lado, es más adecuada para producir piezas con geometrías más simples y paredes más gruesas, pero con mayor precisión dimensional y tolerancias más estrictas.

Otra diferencia importante entre los dos métodos es el acabado superficial de la pieza final.La fundición a la cera perdida produce piezas con un acabado superficial suave, mientras que la fundición a presión puede producir piezas con una superficie más texturizada.Dependiendo de la aplicación prevista, esta diferencia en el acabado de la superficie puede ser el factor decisivo a la hora de elegir entre fundición a la cera perdida y fundición a presión.

Cuando se trata de selección de materiales, tanto la fundición a la cera perdida como la fundición a presión ofrecen una amplia gama de opciones.La fundición a la cera perdida se puede adaptar a una variedad de metales, incluidos el aluminio, el acero y el titanio, mientras que la fundición a presión se utiliza normalmente para metales no ferrosos como el aluminio, el zinc y el magnesio.La selección del material depende de los requisitos específicos de la pieza, incluida la resistencia, el peso y la resistencia a la corrosión.

Si bien tanto la fundición a la cera perdida como la fundición a presión tienen sus propias ventajas y desventajas, es importante considerar las necesidades específicas de su proyecto al elegir un método de fabricación.La fundición a la cera perdida es capaz de producir piezas complejas con un acabado superficial suave, lo que la hace adecuada para una amplia gama de aplicaciones.La fundición a presión, por otro lado, es un método rentable para producir grandes cantidades de piezas con alta precisión dimensional y tolerancias estrictas.

En resumen, tanto la fundición a la cera perdida como la fundición a presión son métodos de fabricación valiosos con sus propias capacidades únicas.Comprender las diferencias entre estos dos procesos es fundamental para tomar decisiones informadas sobre qué método es mejor para un proyecto específico.Al considerar factores como la complejidad de las piezas, el acabado de la superficie, la selección de materiales y el volumen de producción, los fabricantes pueden elegir el método que mejor se adapte a sus requisitos específicos.